|

放大招:时星科技以独有粉体技术和先进陶瓷工艺改变氮化铝产业格局

2023年11月17日 发布

分类:行业要闻 点击量:326

觉得文章不错?分享到:

|

|

“公司为了延伸与完善已投建的氮化物研发生产基地项目,目前已启动实施年产800吨结构件用氮化铝球形造粒粉生产线项目”,宁夏时星科技有限公司(下称 “时星科技”)常务副总经理蓝涛近日向粉体圈透露,“我们同时还计划推进年产200万片高导热氮化铝陶瓷基片项目和年产10万件高端氮化铝陶瓷结构件项目,预计2024-2025年建成;未来还规划有氮化铝粉生产线复制项目和导热填料用球形造粒粉生产线项目,并根据市场需求和资金筹措情况适时、适地启动实施”。

回顾过往,时星科技在2019年底,以世界上第一家实现将自主创新研发的低温低压自蔓延合成生产氮化物技术成功转化的高科技类企业身份引起业界震动,公司利用其核心工艺技术实现了规模化、连续性生产高性能、高品质、低成本氮化铝粉体,快速发展并具备年产600吨氮化铝粉生产能力。如今,时星科技又制定出上述宏大并又不失具体的目标,除了对市场有着敏锐的洞察,背后一定还有着核心技术力量来支撑! 粉体制备 目前比较成熟并且实现工业化生产氮化铝粉体技术路线主要有“碳热还原法”和“直接氮化法”。直接氮化法是通过铝粉和氮气进行反应制备氮化铝,工艺简单且适合放大生产;碳热还原法是将氧化铝粉体与过量碳粉混合,并在氮气气氛下高温还原获得,产品纯度高且性能稳定。

时星科技氮化铝粉体工艺路线图 时星科技“低温低压自蔓延连续合成法”是在600-1100℃温度常压下连续供料合成制备氮化铝粉体,能耗更低,无须外加能量;产品比表面积大,活性高;无排放,绿色环保;其中最重要的是能够实现连续生产,单套设备产能为传统工艺装备的10倍,除了高效节能等成本效益,还最大程度保障了产品稳定性,利于客户应用端进行质量把控。 产品系列包括原粉、改性粉、造粒粉,其中氮化铝球形造粒粉由氮化铝原粉通过喷雾造粒工艺制成,当用于导热填料时,更高密度和强度有利于提高导热性能和耐久稳定性,表面改性则能提升填料在导热界面材料中的分散性及粘附能力,时星科技根据客户需求进行相应处理加工。

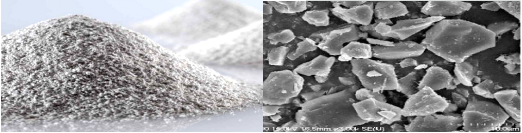

氮化铝原粉及形貌图(不规则形貌,粒度≤3μm)

氮化铝改性粉(原粉包覆)形貌图

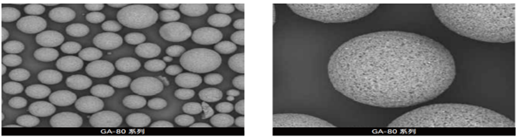

球形造粒粉形貌图(粒度30-150μm)

烧结造粒粉(瓷球)形貌图 陶瓷制备 氮化铝陶瓷基板及结构件是近年来发展起来的一种新型半导体陶瓷材料,在电子、电力、通讯、照明、交通、制造以及国防等领域具有广阔前景,广泛应用于集成电路芯片、功率模块、高端封装、射频/微波、光模块、视觉系统等元器件,5G通讯、新能源汽车、智能电网及大功率高亮度LED等高端封装、导热领域。

各类氮化铝陶瓷结构件 流延成型和无压烧结是当前国内外领先企业氮化铝基板制备的通用路线,该工艺技术成熟可靠,成本较低。时星科技利用自身氮化铝粉体供应优势,解决了原材料集约化、规模化生产问题,推动“年产200万片高导热氮化铝陶瓷基片项目”拥有天然成本优势。而针对一些对物理性能要求较高的应用领域,时星科技采用国际最先进的双2000热等静压技术推进“年产10万件高端氮化铝陶瓷结构件项目”,通过设计不同的模具,可以实现近净成形制备氮化铝陶瓷棒体和高端陶瓷结构件。具体用于制备基板,氮化铝陶瓷棒体经金刚线切割和研磨抛光,可以一次批量生产直径4-18吋、厚度0.25-1mm的晶圆级基板,有效提高成材率、提升致密性、减少晶格缺陷、增加晶格纯度、增强热传导能力;用于制备结构件,产品性能更稳定,从而提高了各类电子元器件的可靠性。 结语 据2021年相关统计数据,全球氮化铝基板用氮化铝粉产能为1700吨,国内产能仅360吨;随着全球5G、半导体、新能源车、集成电路产业的迅猛发展,对导热填料用粉的需求也早已来到万吨级水平。 在上述产业背景和严峻形势下,时星科技致力于将公司打造成全国高端氮化物材料研发与创新中心,并在现有技术支撑和项目基础上,进一步优化完善该研发生产线技术和装备,全力打造一个世界性高端氮化物和新型半导体陶瓷材料研发、生产、创新基地!

粉体圈 郜白 本文为粉体圈原创作品,未经许可,不得转载,也不得歪曲、篡改或复制本文内容,否则本公司将依法追究法律责任。

相关标签:

相关内容:

|